La Produzione

1) DESCRIZIONE DEL PROCESSO

I pezzi da verniciare vengono appesi ad un convogliatore aereo che li guida attraverso l'intero processo di verniciatura.

L’impianto permette la verniciature di pezzi con dimensioni massime: larghezza 1600 mm, lunghezza 5000 mm, altezza 2800 mm,oppure,larghezza 1000 mm lunghezza 7000 mm, altezza 2800mm, Il peso massimo trasportabile è di 500Kg/metro lineare.

Il processo si suddivide in 8 fasi in linea:

1) trattamento con granigliatura

2) Pretrattamento a spruzzo

3) Asciugatura in forno

4) Applicazione fondo in cabina

5) Polimerizzazione in forno

6) Applicazione polveri in cabina

7) Polimerizzazione in forno

8) Raffreddamento in linea

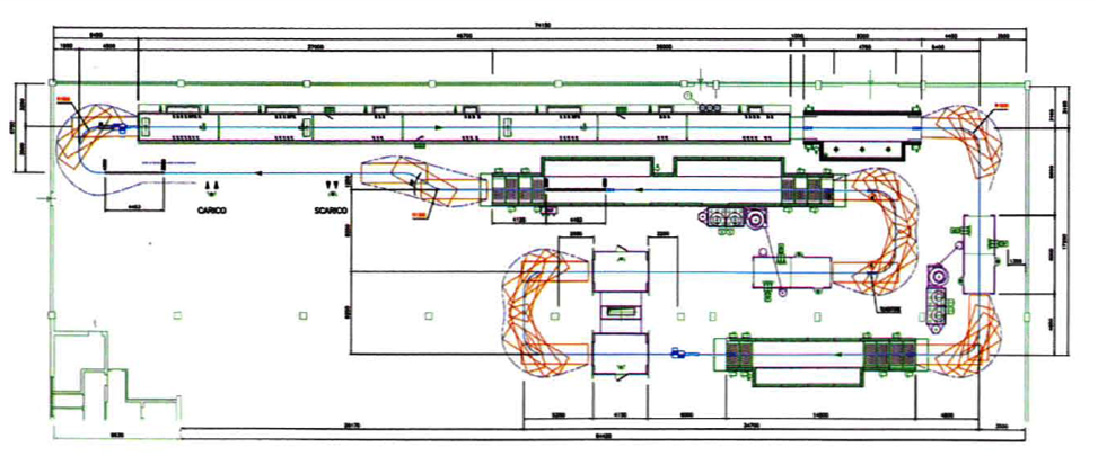

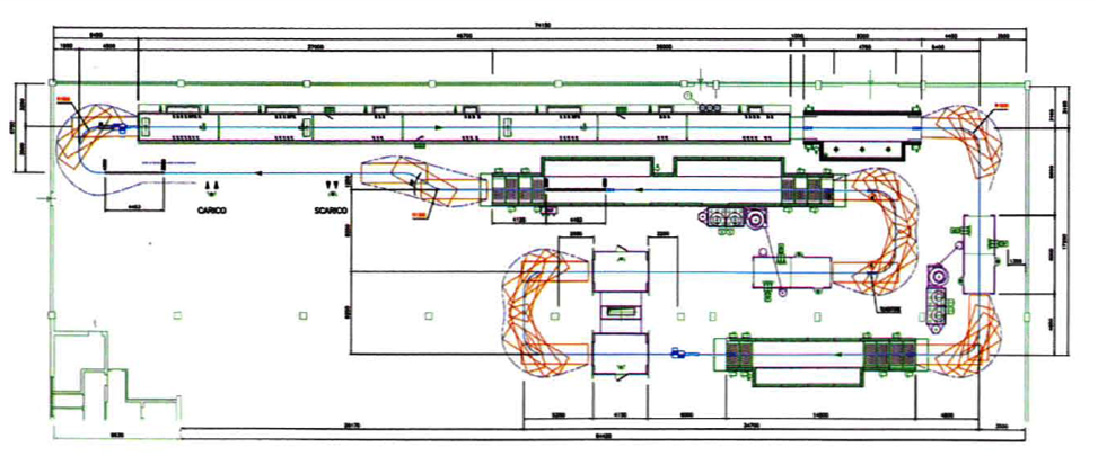

Schema dell’impianto di verniciatura con l’identificazione delle fasi descritte

1 - Trattamento di granigliatura

Passaggio in linea nel tunnel dove il pezzo viene lavorato mediante passaggio di granelli in ferro ideale per materiale di grossi spessori.

2 - Pretrattamento a spruzzo

Il pretrattamento a spruzzo è necessario per il lavaggio/sgrassaggio dei componenti da verniciare. II pretrattamento avviene in un tunnel dove i componenti incontrano in successione 5 fasi di lavaggio con soluzioni a caldo ed a temperatura ambiente.

Le varie operazioni vengono effettuate tramite pompe centrifughe che fanno circolare il liquido contenuto in vasche sottostanti il tunnel di lavaggio.

Una serie di ugelli posti su apposite rampe provvede ad eseguire l'azione sia meccanica che chimica del prodotto sui pezzi da sgrassare.

Le fasi di lavaggio sono di seguito elencate con i dati relativi e temperatura, tempo di applicazione e prodotto utilizzato:

A) Sgrassaggio – Temp. 50-60°C. - Tempo: 3 min. - Prodotto: Novaclin NLW + Globel Plus 09

B) Risciacquo da rete – Temp. ambiente. - Tempo: 0, min.

C) Fosfatazione (questa fase serve a trattare la superficie rendendola resistente alla ruggine migliora l’aggrappaggio della vernice) Temp. 50°C. - Tempo: 2 min. - Prodotto: Granodine 1080 IT

D) Risciacquo da rete – Temp. ambiente. - Tempo: 0,2 min.

E) Risciacquo con acqua demineralizzata con ricircolo – Temp. ambiente. - Tempo: 1 min.

F) Risciacquo con acqua demineralizzata pura – Temp. ambiente. - Tempo: 0,2 min.

Nota : i prodotti impiegati possono essere quelli citati o equivalenti .

3 - Asciugatura in forno

Dopo il lavaggio i pezzi vengono introdotti in un forno a circolazione d'aria calda da dove escono perfettamente asciutti. Il calore prodotto da un generatore a combustione indiretta viene fatto riciclare all'interno della camera di passaggio dei pezzi con una ventilazione forzata uniformemente distribuita su tutta la lunghezza.

La temperatura all'interno è di 120°C.

Al termine dell’asciugatura, un operatore effettua un controllo visivo dei pezzi per la corretta e completa asciugatura e provvede a proteggere eventuali parti che non devono essere verniciati quali perni, sedi di boccole ecc.

4 - Applicazione polveri di fondo in cabina

All'uscita del forno di asciugatura i pezzi sono pronti per il trattamento di fondo e la verniciatura.

Il convogliatore aereo li conduce in una cabina dove dei gruppi di pistole elettrostatiche provvedono ad applicare la polvere del fondo zincante sul pezzo. Il prodotto utilizzato è Primer zincante epossidico (scheda allegata).

Un operatore provvede ad applicare con pistola elettrostatica manuale la polvere del fondo nei punti più nascosti del manufatto non raggiunti dalle pistole elettrostatiche automatiche.

5 -Polimerizzazione in forno

Dalla fase di applicazione del fondo i pezzi escono ricoperti di fondo in polvere allo stato farinoso.

Il convogliatore trasporta i pezzi all’interno di un forno a circolazione d'aria calda dove, dopo aver trascorso un tempo proporzionale alla sua velocità. La polvere viene cotta a temperatura di circa 180°C e si polimerizza trasformandosi in un rivestimento solido e compatto pronto ad essere verniciato.

Anche in questo forno il calore prodotto da un generatore a combustione indiretta viene fatto riciclare all'interno della camera con una ventilazione forzata uniformemente distribuita su tutta lo lunghezza.

6 -Applicazione polveri di verniciatura in cabina

Il convogliatore aereo, dopo un percorso a temperatura ambiente per il raffreddamento naturale trasporta i pezzi in un’altra cabina dove dei gruppi di pistole elettrostatiche provvedono ad applicare la polvere del colore richiesto. Il prodotto utilizzato è Polvere poliestere senza T.G.I.C Qualicoat nella tinta RAL richiesta.

Un operatore provvede ad applicare con pistola elettrostatica manuale la polvere del fondo nei punti più nascosti del manufatto e sopra le saldature non raggiunte dalle pistole elettrostatiche automatiche.

7 -Polimerizzazione in forno

Dalla fase di applicazione della verniciatura i pezzi escono ricoperti di fondo in polvere allo stato farinoso. Il convogliatore trasporta i pezzi all’interno di un forno a circolazione d'aria calda dove viene effettuata la fase di cottura e polimerizzazione come precedentemente descritta al punto 4. All’interno del forno viene mantenuta una temperatura di 180 °C.

8 -Raffreddamento in linea

Alla fine del ciclo i pezzi verniciati escono dal forno a temperatura, vengono raffreddati naturalmente percorrendo una zona specifica a temperatura ambiente prima di essere scaricati dal convogliatore aereo.

Nota: la marca e tipo dei prodotti indicati nel processo sono quelli utilizzati alla data di redazione del presente documento.

Eventuali cambiamenti del prodotto utilizzato (che dovrà comunque garantire all’incirca le stesse caratteristiche di resistenza e durata) saranno segnalate da Green car che provvederà a fornire anche la relativa scheda technica.

2) PROVE E COLLAUDI

Vengono effettuate misurazioni dello spessore di film steso sui pezzi. Il film steso non deve essere inferiore ai 120µ. Il controllo dei pezzi a campione avviene in almeno 3 punti.

|